وبلاگ

ساختار میکروسکوپی و خواص مکانیکی فلز جوش

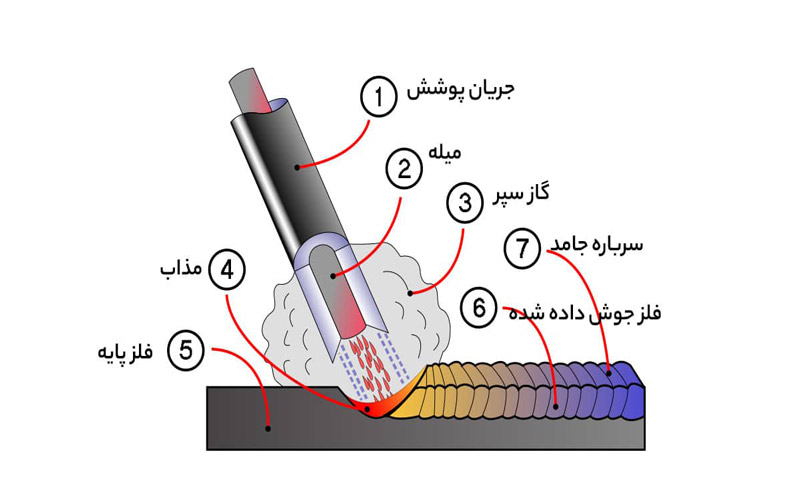

چنانچه فرآیند سردشدن به اندازه کافی آرام باشد، میتوان از دیاگرام تعادل دوتائی آهن – کربن برای فولادهای معمولی و دیاگرامهای تعادل چندتائی برای فولادهای آلیاژی جهت مطالعه ساختار میکروسکوپی استفاده نمود.

در فولاد بر خلاف آهن خالص، عناصر دیگری نظیر کربن، سیلیسم و منگز وجود داشته که باعث میشوند که ذوب و انجماد در یک درجه حرارت ثابت صورت نگرفته، بلکه بر طبق دیاگرام تعادلی مربوطه (دوتائی یا چندتائی) در یک دامنه درجه حرارت صورت پذیرد.

در اینجا برای سهولت فهم مطالب ابتدائا به بررسی فعل و انفعالات صورت گرفته در گرمایش (ذوب)، انجماد و سرد شدن آرام یک فولاد کربنی دارای 2/0 درصد کربن میپردازیم. دیاگرام تعادلی دوتائی آهن– کربن در شکل 3: 5 نشان داده شده است.

ساختار میکروسکوپی اینگونه فولادها عمدتاً از فریت (آهن آلفا)، سمنتیت ، پرلیت (فریت و سمنتیت بصورت لایهای)، آوستنیت (آهن گاما)، باینیت و مارتنزیت تشکیل شده است. از نقطه نظر ساختمان کریستالی، فریت از نوع BCC و آوستینت از نوع FCC میباشد.

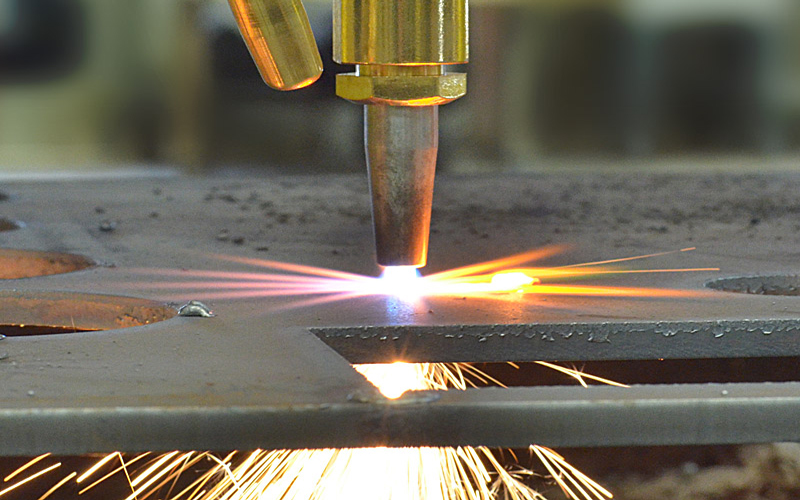

در حین جوشکاری، حرارت اعمال شده در محل جوش باعث بالا رفتن درجه حرارت شده و ذوب موضعی را موجب میشود. با توجه به دیاگرام تعادلی آهن – کربن، فولاد مزبور در حین گرم شدن در 727 درجه سانتیگراد پرلیت آن به اوستنیت تبدیل میشود.

از 849 درجه سانتیگراد به بالا کریستالهای آوستینت شروع به رشد کرده و در 1490 درجه سانتیگراد ذوب شروع شده و تا 1520 درجه سانتیگراد آخرین کریستالهای جامد (آهن ) نیز ذوب شده و به حوضچه جوش میپیوندند.

در حین سرد شدن، کرستالهای کوچک با منظم شدن اتمها و قرار گرفتن در صفحات خاص جایگزن اتمهای نامنظم در مذاب میشوند.

این کریستالها را بصورت شماتیک نشان میدهد. رشد کریستالها عموما در جهت خلاف انتقال حرارت و عمود بر خطوط ایزوترم میباشد.

ابتدا کریستالهای آهن با درصد بسیار پائین کربن ( کمتر از 1/0 درصد) در دمای 1518 درجه سانتیگراد ظاهر شده و با کاهش درجه حرارت بر میزان این کریستالها افزوده میشود.

در 1496 درجه سانتیگراد با تحول پر تکنیکی آهن و باقیمانده مذاب موجود درحوضچه جوش به آوستنیت تبدیل شده و عمل انجماد در 1490 درجه سانتیگراد خاتمه مییابد.

در 849 درجه سانتیگراد کریستالهای فریت بر روی مرز دانههای آوستنیت شکل میگیرند. همزمان با کاهش تدریجی درجه حرارت، کریستالهای فریت نیز رشد میکنند.

در درجه حرارت 727 درجه سانتیگردد تقریبا یک چهارم از حجم فولاد مزبور (2/0 درصد کربن) از آوستنیت 8/0 درصد کربن و بقیه از فریت تشکیل شده است. در درجه حرارت 727 درجه سانتیگراد طی یک واکنش یوتکتوئیدی باقیمانده آوستنیت به پرلیت تبدیل میشود.

فعل و انفعالات ساختاری فوقالذکر بشرطی صورت میگیرند که سرعت سرد شدن بحد کافی آرام بوده تا شرط استفاده از دیاگرام تعادلی آهن –کربن فراهم باشد.

در عمل، بواسطه انتقال سریع حرارت در اطراف جوش از طریق فلز پایه، سرعت سرد شدن در جوش بالا بوده و لاجرم جهت بررسی ساختار میکروسکوپی جوش باید از منحنیهای CCT استفاده نمود. در شکل 5:5 نمونهای از این منحنیها برای فولادهای معمولی نشان داده شده است.

بطور کلی چهار نوع ساختار میکروسکوپی در فلز جوش فولادهای جوشی قابل مشاهده بوده که عبارت از فریت پریوتکتوئیدی، فریت سوزنی (Accicular ferrit)، باینیت و مارتنزیت میباشند. میزان نسبی وجود هر یک از این فازها در فلز جوش بستگی به ترکیب شیمیائی آن وسرعت سرد شدن دارد.

بعنوان مثال وجود برخی از عناصر آلیاژی نظیر منگنز، مولیبدن، نیکل و سیلیسیم تمایل تشکیل فریت سوزنی را تشدید میکنند.

در سرد شدن سریع ( بعنوان مثال در جوشکاری قطعات ضخیم بدون پیش گرم کردن) و یا چنانچه فلز جوش دارای درصد بالائی از عناصر آلیاژی باشد، امکان تشکیل فازهای سخت باینیت و مارتنزیت وجود خواهد داشت.

ساختار میکروسکوپی که بطور معمول در فلز جوش دیده میشود از فریت سوزنی و کمی فریت پریوتکتوئیدی تشکیل شده است.

وجود فریت پریوتکتوئیدی در سطح زیاد باعث کاهش خواص ضربهپذیری (چترمگی) فولاد میشود. فولادها در حین انجماد از فاز مذاب و سرد شدن تا درجه حرارت محیط حدود 8/3 درصد تغییر حجم میدهند. بعبارتی تغییر فاز از مذاب به جامد در حوضچه جوش همراه با انقباض شدید موضعی در قطعه کار بوده که تنشهائی را در جسم بوجود میآورد.

این تنشها از آنجا ناشی میشوند که از انقباض موضعی فلز جوش توسط فلز پایه در اطراف منطقه جوش ممانعت شده و همزمان بواسطه سرد شدن جسم و نزول درجه حرارت، تنش تسلیم فلز جوش افزایش یافته، باعث افزایش تنشهای انقباضی میشود.

در عمل بزرگی اینگونه تنشها در جهت طولی جوش به حد تنش تسلیم جوش نیز بالغ میشود. ممانعت از انقباض فلز جوش در حین سرد شدن تا درجه حرارت محیط نوعی کار پلاستیکی گرم و سرد در فلز جوش انجام داده که منجر بزرگتر شدن تنش تسلیم فلز جوش از تنش تسلیم فلز پایه میشود (اگرچه ترکیبات شیمیائی آنها مشابه باشند).

مهمترین عواملی که در تعیین خواص مکانیکی فلز جوش مؤثرند عبارتند از: نوع و درصد ترکیبات فلز پایه و الکترود مصرفی، ساختار میکروسکوپی (اندازه کریستالها) و میزان وجود عناصر غیر فلزی در فلز جوش.